Il concetto di lean organization mira ad aumentare l’efficienza dell’azienda ottimizzando i tempi e i processi produttivi

Dopo aver visto quali sono gli sprechi da eliminare nei processi produttivi aziendali, vediamo quali sono i principi da applicare per trasformare una organizzazione tradizionale in una organizzazione snella (lean organization).

Ogni cambiamento attuato all’interno dell’azienda, deve avere come punto di partenza dei concetti fondamentali:

- Focus sul cliente. Obiettivo dell’azienda è fornire un prodotto o servizio ad alto valore aggiunto per il cliente. Il dialogo è fondamentale per identificare i bisogni e definirne il valore.

- Contributo delle persone. Il raggiungimento degli obiettivi è possibile solo se tutte le persone che lavorano nell’azienda, dal management agli operai, sono coinvolte nei progetti e rese partecipi.

- Eliminazione degli sprechi. Tutte le attività che non creano valore o assorbono risorse ed energie inutilmente devono essere eliminate.

- Miglioramento continuo. Qualsiasi attività può essere continuamente migliorata e perfezionata e tutti gli operatori devono contribuire a questo processo di miglioramento continuo e costante.

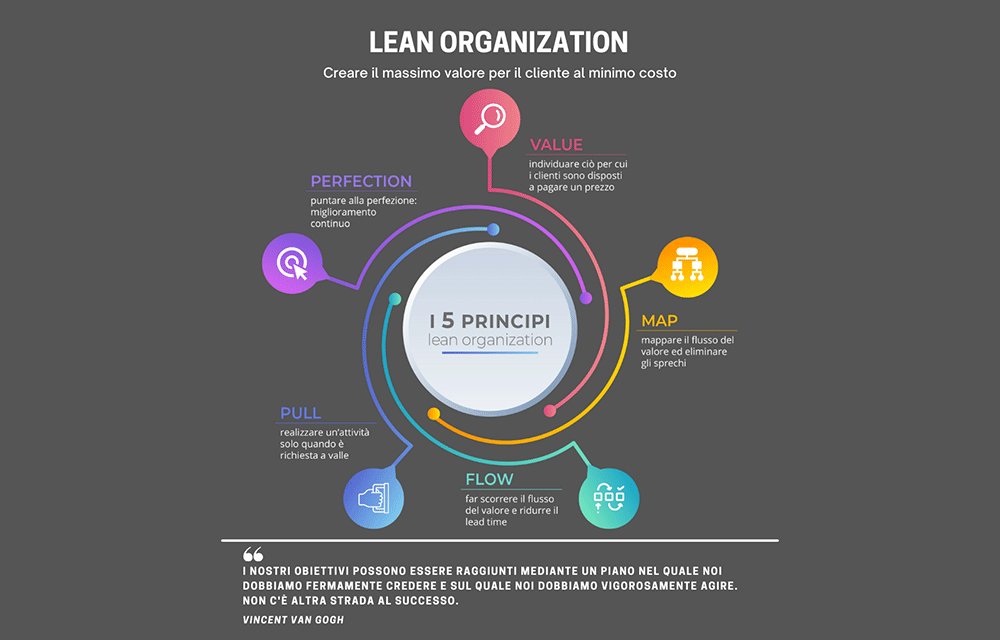

I 5 principi della lean organization

Compresi quali sono i concetti cardine da cui partire, vediamo ora quali sono i 5 principi guida che caratterizzano la lean organization.

Value. Definire il valore, ma dal punto di vista del cliente.

Ci si deve chiedere cosa il cliente è disposto a pagare, cosa è in grado di soddisfare le richieste e i bisogni. Solo in questo modo è possibile identificare e quindi rimuovere le attività a valore zero o MUDA.

Map. Identificare il flusso di valore, per eliminare gli sprechi.

È la logica conseguenza del punto precedente. Tutte le attività che non creano valore percepito vanno rimosse. In questa fase è molto importante distinguere tra le attività non a valore che possono essere eliminate subito, da quelle non a valore che tuttavia risultano necessarie per l’azienda.

Flow. Creare il flusso per ridurre il lead time.

La gestione del lavoro deve avvenire in modo che le attività si svolgano senza interruzioni e soste. La sincronia tra le varie fasi produttive migliora l’efficienza qualitativa e quantitativa aziendale, riducendo gli sprechi di tempo ed energie.

Pull. Si inizia un’attività quando c’è una richiesta a valle.

La produzione deve essere coordinata con la richiesta di mercato, produrre quando non c’è necessità genera un costo (dell’attività) senza generare valore, portando quindi allo spreco. Ogni attività deve iniziare quando c’è una richiesta specifica, che sia del processo a valle o del cliente esterno.

Perfection. Ricercare la perfezione attraverso il miglioramento continuo.

Anche quando i risultati sono soddisfacenti, bisogna continuare a monitorare il flusso di attività per individuare gli sprechi e proporre miglioramenti e ottimizzazioni. Questo è fondamentale perché il valore per il cliente cambia costantemente e l’azienda deve adeguarsi continuamente ai nuovi obiettivi.

Quali sono i risultati?

Le realtà che riescono ad applicare questi principi e metodologie ottengono dei risultati soprattutto in termini di efficienza sia qualitativa che quantitativa. Nel dettaglio, si riscontrano:

- aumento della produttività

- riduzione di scorte e semilavorati

- riduzione dei costi del prodotto

- incremento della qualità dei prodotti e processi

- riduzione dei tempi di consegna

- maggiore competitività

- incremento motivazionale del personale

Ora che sono chiari i principi e i concetti da applicare, non resta che metterli in atto!

E per farlo è importante ricordare che non ci si può limitarsi a riscrivere i processi e le attività, ma gli obiettivi devono essere condivisi e compresi da tutte le persone dell’azienda.

Ogni cambiamento, piccolo o grande che sia, avviene se tutte le persone sono motivate a renderlo possibile.