I fondi bombati sono utilizzati, nella grande maggioranza dei casi, come elemento terminale di tubi o serbatoi.

Il processo produttivo prevede la realizzazione del fondo partendo da una lastra di lamiera che viene deformata a freddo attraverso il processo di imbutitura.

Lo stampaggio a freddo viene effettuato da presse, meccaniche o idrauliche, attrezzate con uno stampo che permette di ottenere il fondo con le caratteristiche definite.

In questa fase è molto importante calcolare correttamente le dimensioni della lamiera di partenza. Questo per evitare uno scarto eccessivo di materiale o che la presenza di troppo o troppo poco materiale possa compromettere le operazioni di deformazione.

Oltre all’ovvio aumento di costi di lavorazione, un utilizzo non corretto delle macchine potrebbe portare, sul lungo periodo, ad un deterioramento degli stampi stessi.

Dopo la fase di stampaggio, una serie di lavorazioni permette di ottenere un fondo in linea con tutti i parametri richiesti dal cliente:

- Rifilatura. Serve per eliminare la parte di lamiera in eccesso fino ad ottenere la corretta altezza dei fondi e la perfetta planarità dei bordi.

- Raggiatura. Permette di rimuovere l’eventuale bava formatasi sia all’interno che all’esterno del bordo, arrotondando, contemporaneamente, gli spigoli su entrambi i lati.

- Bordatura. Può essere standard o personalizzata a seconda delle esigenze del cliente.

Tipologie

In base alla tipologia di bombatura e bordatura, possiamo identificare diverse tipologie di fondi. Per quanto riguarda il tipo di bombatura, generalmente i due fondi maggiormente utilizzati sono:

- Fondi ellittici,

- Fondi torosferici o decinormali, ovvero in cui il raggio di bombatura è uguale al diametro del fondo.

Le diverse caratteristiche si rendono utili a seconda delle esigenze di realizzazione o alla necessità di sottostare a normative particolari come PED, ASME o MOCA. Ovviamente, questo incide anche sulla scelta dei materiali, anche se la materia prima più utilizzata è l’acciaio, inox o al carbonio.

In generale, tuttavia, possiamo affermare che il fondo decinormale risulta il più vantaggioso per il rapporto qualità/gestione costi. Risulta anche il più versatile poiché trova impiego in svariati settori: alimentare, chimico-farmaceutico, termosanitario, per serbatoi di stoccaggio o per il trasporto.

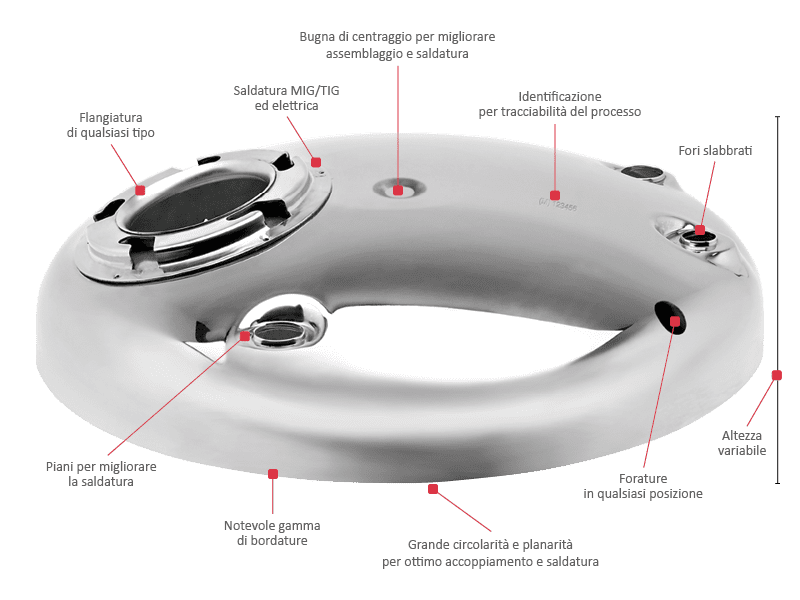

Infine, ogni fondo può essere personalizzato con lavorazioni specifiche, tra cui:

- Flangiature

- Forature

- Saldature di manicotti

- Slabbrature